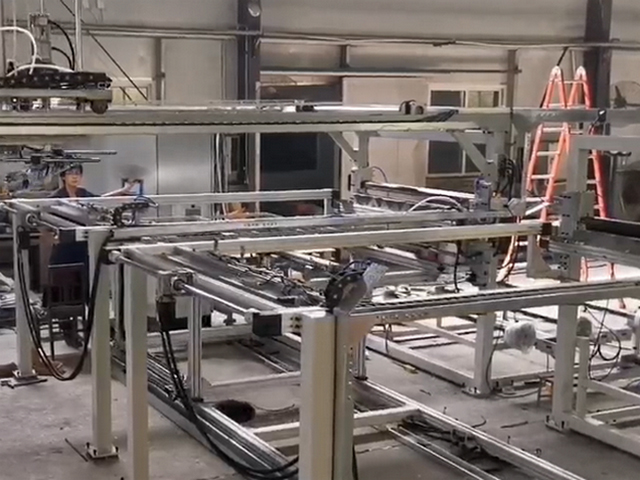

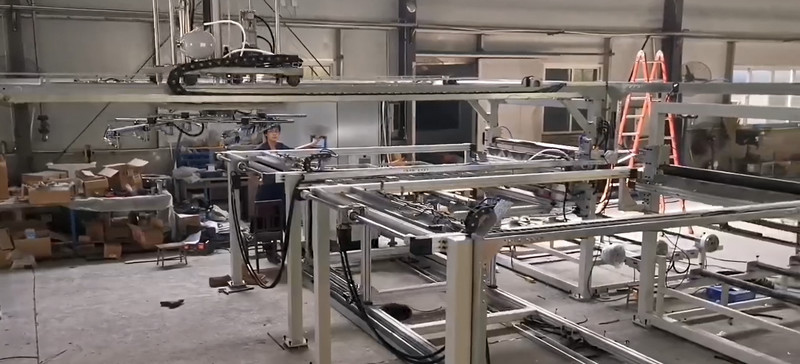

Machine d'alimentation composée de tranchage automatique multicouche pour toit de voiture

Désormais, la machine d'alimentation en composés de découpage automatique multicouche pour toit de voiture est principalement utilisée dans le processus de production de pièces intérieures d'automobile, ce qui nécessite plusieurs matériaux en feuilles. laminé et posé sur le moule de presse pour le moulage. Coupez la fibre de verre et le tissu non tissé en ligne et empilez la couche inférieure de fibre de verre non tissée, de panneau PU et de couche supérieure de fibre de verre non tissée ensemble, puis de les envoyer au moulage presse. La production synchrone avec le processus de moulage est hautement automatisée, avec une efficacité et un rendement de production élevés, entièrement contrôle automatique de la taille des tranches, changement pratique et rapide.

Composition de la machine d'alimentation composée de tranchage automatique multicouche pour toit de voiture :

Station A : Le mécanisme de coupe inférieur de la fibre de verre non tissée, comprenant le support d'alimentation, le rouleau presseur, le couteau de coupe et mécanisme de traction.

Station B : mécanisme de coupe supérieur en fibre de verre non tissé, comprenant un support d'alimentation, un rouleau presseur, un couteau de coupe et un système de traction mécanisme.

Mécanisme de transport : comprenant un véhicule traversant et une plate-forme d'empilage (peut être transporté vers l'intérieur de la presse).

Station C : mécanisme de déplacement des plaques PU, qui déplace la plaque PU roulée de la ligne d'arrosage vers la plate-forme d'empilage.

Les principaux paramètres de la machine d'alimentation composée de tranchage automatique multicouche de toit de voiture :

1. La traction en fibre de verre AB et l'alimentation des rouleaux en caoutchouc adoptent un servomoteur et un mécanisme de courroie synchrone ; le mouvement de la station et le mécanisme de transmission de la table d'empilage adoptent un moteur plus un convertisseur de fréquence plus un mécanisme de courroie synchrone.

2. Le chariot de levage et de déplacement de la carte PU est contrôlé par un moteur de conversion de fréquence et la rotation est contrôlée par un servomoteur.

3. Gamme de tailles de produit : la taille maximale du produit est de 2 500 x 1 500 mm et la taille minimale du produit est de 1 200 x 860 mm.

4. Les rouleaux non tissés sont conçus en fonction d'un diamètre de rouleau de 850 mm et les rouleaux en fibre de verre sont conçus en fonction d'un diamètre de rouleau de 500 mm. L'ordre du poste A : non-tissé - fibre de verre - fibre de verre - non-tissé ; l'ordre du poste B : fibre de verre - fibre de verre - non-tissé - non-tissé.

5. L'écart de position d'empilage des trois ensembles de mécanismes d'empilage ne dépasse pas 10 mm.

6. Le rythme le plus rapide du fonctionnement de l'équipement : ≤34s.

besoin de compétences :

Mécanisme de coupe des fibres de verre non tissées :

1. Installez 4 stations de déroulement, et le déroulement adopte un mécanisme de déroulement non motorisé, équipé d'un arbre d'expansion d'air et d'un embrayage à poudre magnétique. L'arbre pneumatique peut changer les rouleaux rapidement et avec précision, et l'embrayage à poudre magnétique peut empêcher le tambour du rouleau de s'arrêter brusquement pendant le processus de traction et de continuer à avancer en raison de l'inertie. Chaque station de déroulement dispose d'un espace de réglage de 50 mm. La glissière du rouleau en fibre de verre est allongée, et il suffit de réserver un espace de réglage de l'écart. La hauteur de déroulement est de 720 mm du sol.

2. La partie de traction de longueur fixe est installée sur le cadre du couteau de coupe de la station A-B et la piste de traction est installée latéralement. Il adopte un profil en aluminium et un mécanisme de marche à courroie synchrone. La longueur de coupe est réglable de 0 mm à 2 500 mm et la vitesse de traction est réglable de 10 mm/s à 1 000 mm/s. La valeur est affichée sur l'écran de fonctionnement et la découpe est effectuée une fois le tirage en place.

3. La partie coupante est composée d'un ensemble de rouleaux en caoutchouc à pression et d'un couteau de coupe automatique du tissu. La fibre de verre et les tissus non tissés sont toujours pressés par les rouleaux en caoutchouc à pression et peuvent être transportés vers l'avant avec puissance. La vitesse de transport est la même que celle de la traction. La vitesse de traction reste synchrone et le coupeur automatique termine la coupe lorsqu'il est en place. Après la découpe, continuez à le tirer vers l'avant jusqu'à la position de pose et posez-le pour terminer l'empilage avec la feuille PU. La précision de positionnement est de ± 5 mm.

4. Il existe 2 ensembles de mécanismes de coupe.

5. Définissez la fonction de détection de manque de matériau, l'équipement déclenchera une alarme après un manque de matériau et le tirage de la fibre de verre ne fonctionnera pas. Après le chargement, appuyez sur Réinitialiser et le tirage de la fibre de verre se déroulera automatiquement.

6. Séquence d'action : la carte PU se déplace vers le haut de la station A et tourne avant d'être en place. Le non-tissé et la fibre de verre sont tirés, coupés et déchargés sur place, et le non-tissé et la fibre de verre de la station B sont mis en place et attendent (pas de coupe pour l'instant). L'empilement des panneaux PU est terminé au poste A. Une fois que le chariot de transfert s'est déplacé vers le poste B, le couteau de coupe du poste B commence à couper et à tirer. Une fois que le véhicule de transfert a quitté la station A, le mécanisme de traction de la station A retire le non-tissé et la fibre de verre et attend qu'il soit en place.

Produits connexes

Soumis avec succès

nous vous contacterons dès que possible

Nouvelles connexes

Soumis avec succès

nous vous contacterons dès que possible